Automatyka przemysłowa stanowi fundament nowoczesnej produkcji, rewolucjonizując sposób projektowania, konstruowania i eksploatacji maszyn. W dzisiejszym dynamicznie zmieniającym się świecie, gdzie efektywność, precyzja i bezpieczeństwo są kluczowe, integracja zaawansowanych systemów automatyki z procesem budowy maszyn nie jest już luksusem, lecz koniecznością. To właśnie dzięki automatyzacji przedsiębiorstwa mogą osiągać wyższy poziom konkurencyjności, optymalizować koszty produkcji i skracać czas wprowadzania nowych produktów na rynek.

Proces budowy maszyn coraz silniej opiera się na wykorzystaniu inteligentnych rozwiązań, które obejmują nie tylko sterowanie ruchem, ale również monitorowanie stanu technicznego, diagnostykę, a nawet zdolność do adaptacji do zmieniających się warunków pracy. Wprowadzenie robotyzacji, systemów wizyjnych, czujników zbierających dane w czasie rzeczywistym oraz zaawansowanego oprogramowania sterującego pozwala na tworzenie maszyn, które są nie tylko wydajniejsze, ale także bezpieczniejsze dla operatorów i środowiska.

Kluczowym aspektem jest tu synergia między inżynierią mechaniczną a inżynierią elektryczną oraz informatyką. Projektanci maszyn muszą współpracować z ekspertami od automatyki, aby od samego początku integrować systemy sterowania i komunikacji z konstrukcją fizyczną. To podejście, znane jako „automatyka wbudowana” (embedded automation), pozwala na stworzenie spójnych i efektywnych rozwiązań, które w pełni wykorzystują potencjał technologii.

Wpływ automatyki na budowę maszyn jest widoczny na każdym etapie – od koncepcji i projektowania, przez produkcję, aż po serwis i konserwację. Nowoczesne narzędzia CAD/CAM wspierane przez algorytmy sztucznej inteligencji pomagają w optymalizacji projektów maszyn pod kątem automatyzacji. Symulacje procesów produkcyjnych pozwalają na wczesne wykrycie potencjalnych problemów i zoptymalizowanie działania zintegrowanych systemów.

W dalszej części artykułu przyjrzymy się bliżej, jak konkretne technologie automatyki wpływają na budowę maszyn, jakie korzyści przynosi ta integracja oraz jakie są przyszłe trendy w tej dynamicznie rozwijającej się dziedzinie. Zrozumienie tych aspektów jest niezbędne dla każdego, kto chce być na bieżąco z innowacjami w przemyśle.

Integracja systemów sterowania w procesie tworzenia maszyn

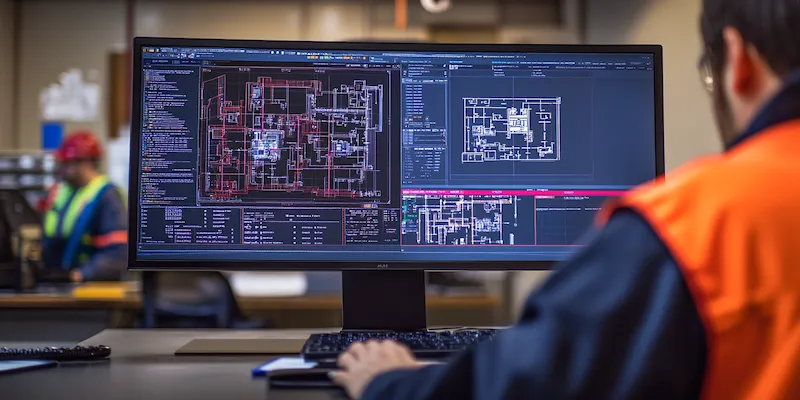

Nowoczesna budowa maszyn nie może obejść się bez zaawansowanych systemów sterowania, które są sercem każdej zautomatyzowanej jednostki. Integracja tych systemów na etapie projektowania jest kluczowa dla osiągnięcia pełnej funkcjonalności i efektywności maszyny. Obejmuje to dobór odpowiednich sterowników PLC (Programmable Logic Controller), które stanowią mózg operacji, analizując dane z czujników i wysyłając polecenia do aktuatorów.

Wybór właściwego sterownika PLC zależy od złożoności zadań, jakie maszyna ma wykonywać. Dla prostszych aplikacji wystarczające mogą być kompaktowe sterowniki, podczas gdy dla skomplikowanych linii produkcyjnych niezbędne są modułowe systemy z rozszerzonymi możliwościami komunikacyjnymi i obliczeniowymi. Równie istotne jest oprogramowanie sterujące, które musi być intuicyjne, elastyczne i łatwe do modyfikacji w miarę ewolucji potrzeb produkcyjnych. Języki programowania takie jak Structured Text (ST) czy Function Block Diagram (FBD) pozwalają na tworzenie złożonych algorytmów sterujących.

Kolejnym ważnym elementem są interfejsy człowiek-maszyna (HMI), które umożliwiają operatorom interakcję z maszyną. Nowoczesne panele HMI oferują graficzne, intuicyjne ekrany dotykowe, które prezentują dane procesowe w czytelny sposób, pozwalają na wprowadzanie parametrów, diagnostykę błędów oraz sterowanie poszczególnymi funkcjami. Zaprojektowanie efektywnego HMI jest równie ważne, co zaprojektowanie samej mechaniki maszyny, ponieważ wpływa bezpośrednio na komfort pracy operatora i szybkość reakcji w sytuacjach awaryjnych.

Sieci przemysłowe odgrywają nieocenioną rolę w komunikacji między różnymi komponentami systemu automatyki. Protokoły takie jak Profinet, Ethernet/IP czy EtherCAT umożliwiają szybką i niezawodną wymianę danych między sterownikami, panelami HMI, napędami, czujnikami i innymi urządzeniami. Dzięki nim możliwe jest tworzenie rozproszonych systemów sterowania, gdzie poszczególne moduły komunikują się ze sobą bez potrzeby prowadzenia skomplikowanych wiązek przewodów, co upraszcza montaż i konserwację.

Integracja systemów sterowania wymaga również uwzględnienia aspektów bezpieczeństwa. Systemy bezpieczeństwa maszyn, takie jak kurtyny świetlne, wyłączniki bezpieczeństwa czy kontrolery bezpieczeństwa PLC, muszą być ściśle powiązane z głównym systemem sterowania. Pozwala to na natychmiastowe zatrzymanie pracy maszyny w przypadku wykrycia zagrożenia, chroniąc personel i zapobiegając uszkodzeniom.

Wykorzystanie robotyki w budowie innowacyjnych maszyn

Robotyka stanowi jeden z najbardziej dynamicznie rozwijających się obszarów automatyki, który wywiera ogromny wpływ na budowę nowoczesnych maszyn. Integracja ramion robotycznych z liniami produkcyjnymi pozwala na automatyzację zadań, które wcześniej były wykonywane ręcznie, takich jak montaż, spawanie, malowanie, paletyzacja czy obsługa maszyn. Dzięki temu maszyny stają się bardziej wszechstronne i zdolne do wykonywania szerokiego zakresu operacji.

Wybór odpowiedniego robota zależy od specyfiki zadania. Roboty przemysłowe o dużej precyzji i udźwigu są idealne do ciężkich prac montażowych i manipulacyjnych. Roboty współpracujące (coboty) są natomiast zaprojektowane do pracy ramię w ramię z ludźmi, oferując większą elastyczność i bezpieczeństwo. Coboty są często wykorzystywane do zadań wymagających interwencji człowieka lub tam, gdzie pełna automatyzacja byłaby nieopłacalna. Ich programowanie jest zazwyczaj prostsze, a konstrukcja bezpieczniejsza dzięki ograniczeniu siły i prędkości działania.

Systemy wizyjne odgrywają kluczową rolę w umożliwieniu robotom „widzenia” i interakcji ze swoim otoczeniem. Kamery przemysłowe, często w połączeniu z zaawansowanymi algorytmami przetwarzania obrazu, pozwalają robotom na identyfikację obiektów, określanie ich pozycji i orientacji, a także na kontrolę jakości wykonywanych operacji. Dzięki temu roboty mogą samodzielnie pobierać elementy z magazynu, dokonywać precyzyjnych połączeń czy wykrywać wady produkcyjne.

Programowanie robotów ewoluuje w kierunku coraz bardziej intuicyjnych metod. Oprócz tradycyjnego programowania offline przy użyciu specjalistycznego oprogramowania, popularność zdobywają metody programowania „przez demonstrację” (teach pendant) oraz wizualne interfejsy programowania, które umożliwiają tworzenie złożonych sekwencji ruchów bez konieczności znajomości skomplikowanych języków kodowania. Ta dostępność sprawia, że robotyzacja staje się bardziej osiągalna dla mniejszych i średnich przedsiębiorstw.

Integracja robotów z istniejącymi maszynami produkcyjnymi wymaga starannego planowania i projektowania. Należy uwzględnić przestrzeń roboczą robota, jego zasięg, prędkość, a także sposób komunikacji z innymi elementami linii produkcyjnej. Bezpieczeństwo jest tu priorytetem – roboty muszą być odpowiednio zabezpieczone, aby zapobiec kolizjom z ludźmi lub innymi maszynami.

Systemy wizyjne i czujniki jako oczy i uszy maszyn

W dzisiejszej automatyce przemysłowej, systemy wizyjne i zaawansowane czujniki pełnią rolę niezwykle ważnych „narządów zmysłów” dla maszyn. Pozwalają one na monitorowanie procesów w czasie rzeczywistym, zbieranie danych, kontrolę jakości oraz zapewnienie bezpieczeństwa. Bez precyzyjnego zbierania informacji, nawet najbardziej zaawansowane systemy sterowania nie byłyby w stanie działać efektywnie.

Systemy wizyjne obejmują szeroki zakres technologii, od prostych czujników koloru i kształtu, po skomplikowane systemy identyfikacji obiektów oparte na sztucznej inteligencji. Kamery przemysłowe, soczewki, oświetlenie oraz oprogramowanie do analizy obrazu pozwalają na automatyczną inspekcję produktów pod kątem defektów, weryfikację poprawności montażu, odczyt kodów kreskowych i matrycowych, a także na nawigację robotów. Możliwość wykrywania nawet najmniejszych nieprawidłowości znacząco podnosi jakość produkowanych wyrobów i redukuje liczbę wadliwych partii.

Czujniki stanowią drugą, równie istotną grupę urządzeń sensorycznych. W zależności od potrzeb, maszyny mogą być wyposażone w różnego rodzaju czujniki:

- Czujniki zbliżeniowe (indukcyjne, pojemnościowe, optyczne) do wykrywania obecności obiektów.

- Czujniki pomiarowe (temperatury, ciśnienia, przepływu, poziomu) do monitorowania parametrów procesowych.

- Czujniki siły i momentu obrotowego do kontroli procesów montażowych i narzędzi.

- Czujniki optyczne i laserowe do precyzyjnych pomiarów odległości i kształtu.

- Czujniki bezpieczeństwa (kurtyny świetlne, bariery optyczne) do ochrony personelu.

Dane zbierane przez te czujniki są następnie przesyłane do sterownika PLC lub dedykowanego systemu analizy, gdzie są przetwarzane i wykorzystywane do podejmowania decyzji. Zaawansowane algorytmy analizy danych pozwalają na wykrywanie subtelnych zmian, które mogą sygnalizować zbliżające się awarie, co umożliwia wdrożenie strategii konserwacji predykcyjnej.

Integracja systemów wizyjnych i czujników z budową maszyn wymaga starannego rozplanowania rozmieszczenia tych elementów, uwzględniając ich zasięg, kąt widzenia, odporność na warunki środowiskowe (np. pył, wilgoć, wibracje) oraz sposób ich zasilania i komunikacji. Poprawne rozmieszczenie i konfiguracja tych „zmysłów” maszyn jest kluczowa dla zapewnienia optymalnej wydajności i niezawodności całego systemu.

Przyszłość automatyki w budowie maszyn i nowe wyzwania

Przyszłość automatyki w budowie maszyn rysuje się w jasnych barwach, charakteryzując się dalszą integracją zaawansowanych technologii i coraz większą inteligencją maszyn. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę, umożliwiając maszynom samodzielne uczenie się, optymalizację procesów i adaptację do zmieniających się warunków bez konieczności ingerencji człowieka.

Przemysł 4.0 i koncepcja „inteligentnej fabryki” to kierunki, w których zmierza branża. Oznacza to tworzenie maszyn, które są w pełni zintegrowane z cyfrowym ekosystemem fabryki, zdolne do komunikowania się ze sobą i z innymi systemami (np. systemami zarządzania produkcją MES, planowania zasobów przedsiębiorstwa ERP). Takie „inteligentne” maszyny będą mogły autonomicznie zarządzać produkcją, optymalizować harmonogramy, diagnozować problemy i samodzielnie zamawiać części zamienne.

Internet Rzeczy (IoT) umożliwia podłączenie maszyn do sieci, co pozwala na zdalne monitorowanie ich stanu, zbieranie ogromnych ilości danych diagnostycznych i predykcyjnych. Analiza tych danych za pomocą algorytmów AI pozwala na tworzenie modeli predykcyjnych dotyczących awarii, co pozwala na przejście od konserwacji reaktywnej do proaktywnej i predykcyjnej, minimalizując nieplanowane przestoje.

Kolejnym ważnym trendem jest rozwój autonomicznych systemów, takich jak autonomiczne pojazdy AGV (Automated Guided Vehicles) i autonomiczne roboty mobilne (AMR), które potrafią samodzielnie poruszać się po hali produkcyjnej, transportować materiały i współpracować z innymi maszynami i pracownikami. To otwiera nowe możliwości w zakresie logistyki wewnętrznej i elastyczności produkcji.

Wyzwania związane z przyszłością automatyki obejmują przede wszystkim konieczność ciągłego doskonalenia umiejętności pracowników, którzy muszą być przygotowani do obsługi i nadzorowania coraz bardziej złożonych systemów. Ważne jest również zapewnienie cyberbezpieczeństwa, ponieważ coraz bardziej połączone maszyny stają się potencjalnym celem ataków. Oprócz tego, konieczne jest opracowywanie coraz bardziej energooszczędnych i ekologicznych rozwiązań, które minimalizują negatywny wpływ przemysłu na środowisko. Rozwój nanotechnologii i materiałów może również otworzyć nowe możliwości w projektowaniu i budowie maszyn przyszłości.

„`