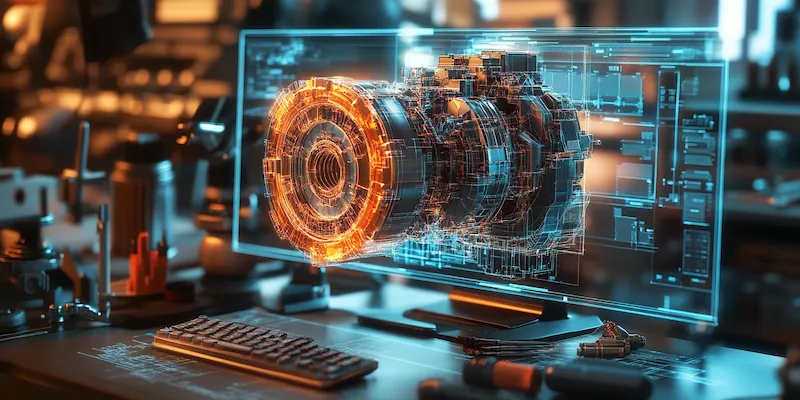

Budowa maszyn CNC opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i jest odpowiedzialna za stabilność oraz sztywność całej konstrukcji. Wykonana z materiałów o wysokiej wytrzymałości, rama musi być odpowiednio zaprojektowana, aby zminimalizować drgania podczas pracy. Kolejnym istotnym komponentem jest układ napędowy, który zazwyczaj składa się z silników krokowych lub serwomotorów. Te elementy odpowiadają za ruch narzędzi w trzech osiach: X, Y oraz Z. Dzięki nim maszyna CNC może precyzyjnie poruszać się w przestrzeni i wykonywać skomplikowane operacje obróbcze. Nie można zapomnieć o systemie sterowania, który jest mózgiem całej maszyny. To właśnie on interpretuje dane z programu CAD/CAM i przekształca je w konkretne ruchy narzędzi.

Jakie są zalety i wady maszyn CNC w obróbce

Maszyny CNC mają wiele zalet, które przyciągają zarówno małe warsztaty, jak i duże zakłady przemysłowe. Przede wszystkim ich największą zaletą jest wysoka precyzja wykonania detali. Dzięki zastosowaniu technologii komputerowej możliwe jest uzyskanie tolerancji rzędu mikrometrów, co jest nieosiągalne w przypadku tradycyjnych metod obróbczych. Dodatkowo maszyny CNC pozwalają na automatyzację procesów produkcyjnych, co znacząco zwiększa wydajność i redukuje czas potrzebny na wykonanie zamówień. Warto również zauważyć, że dzięki programowalności maszyn CNC można łatwo dostosować produkcję do zmieniających się potrzeb rynku. Niemniej jednak istnieją także pewne wady związane z użytkowaniem tych urządzeń. Koszt zakupu oraz utrzymania maszyny CNC może być znaczny, co stanowi barierę dla wielu małych przedsiębiorstw. Ponadto wymagana jest odpowiednia wiedza techniczna do obsługi tych maszyn, co może wiązać się z dodatkowymi kosztami szkolenia pracowników.

Jakie materiały można obrabiać na maszynach CNC

Maszyny CNC są niezwykle wszechstronne i mogą obrabiać szeroki zakres materiałów, co czyni je idealnym rozwiązaniem dla różnych branż przemysłowych. Wśród najczęściej obrabianych materiałów znajdują się metale takie jak aluminium, stal nierdzewna czy miedź. Dzięki zastosowaniu odpowiednich narzędzi skrawających oraz parametrów obróbczych możliwe jest uzyskanie wysokiej jakości detali metalowych o skomplikowanych kształtach. Poza metalami maszyny CNC doskonale radzą sobie również z tworzywami sztucznymi, takimi jak PVC czy akryl. Obróbka tych materiałów pozwala na tworzenie różnorodnych elementów dekoracyjnych oraz funkcjonalnych w przemyśle meblarskim czy reklamowym. Dodatkowo maszyny te mogą być wykorzystywane do obróbki drewna, co sprawia, że są popularne w stolarstwie i produkcji mebli. W przypadku drewna ważne jest dobranie odpowiednich narzędzi skrawających oraz prędkości obróbczej, aby uniknąć uszkodzeń materiału.

Jakie są najnowsze trendy w budowie maszyn CNC

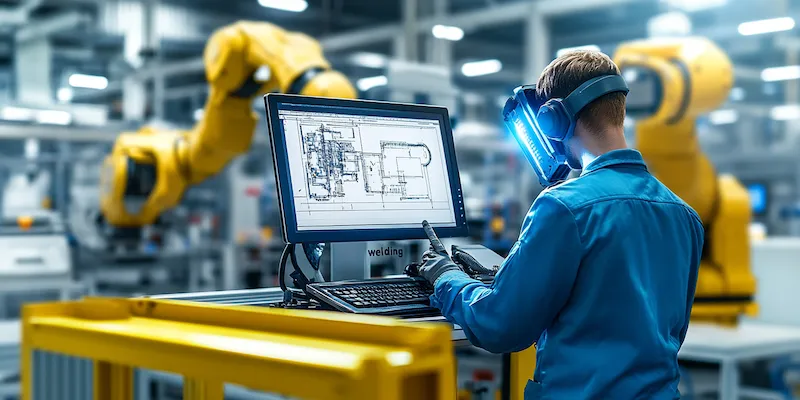

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn CNC, co wpływa na ich efektywność oraz wszechstronność zastosowań. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach sterowania maszynami CNC. Dzięki tym technologiom możliwe jest optymalizowanie procesów produkcyjnych w czasie rzeczywistym oraz przewidywanie potencjalnych awarii zanim one wystąpią. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja maszyn CNC, co pozwala na ich wykorzystanie w mniejszych warsztatach oraz przestrzeniach roboczych o ograniczonej powierzchni. Nowoczesne maszyny często wyposażone są w systemy automatycznej wymiany narzędzi oraz chłodzenia, co zwiększa ich wydajność i komfort pracy operatora. Również rozwój technologii druku 3D wpływa na budowę maszyn CNC; coraz częściej spotyka się urządzenia łączące te dwie technologie w celu uzyskania jeszcze bardziej skomplikowanych kształtów detali.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbki

Wybór między maszynami CNC a tradycyjnymi metodami obróbki jest kluczowym zagadnieniem dla wielu przedsiębiorstw zajmujących się produkcją. Jedną z głównych różnic jest poziom precyzji, jaki można osiągnąć. Maszyny CNC oferują znacznie wyższą dokładność, co pozwala na realizację skomplikowanych projektów z minimalnymi tolerancjami. W przeciwieństwie do tego, tradycyjne metody, takie jak frezowanie ręczne czy toczenie, mogą być bardziej podatne na błędy ludzkie oraz ograniczenia wynikające z umiejętności operatora. Kolejną istotną różnicą jest efektywność produkcji. Maszyny CNC mogą pracować w trybie ciągłym, co znacznie zwiększa wydajność i skraca czas realizacji zamówień. W przypadku tradycyjnych metod często konieczne są przerwy na regulacje oraz konserwację, co wpływa na ogólną efektywność procesu. Dodatkowo maszyny CNC umożliwiają łatwe wprowadzanie zmian w projektach poprzez modyfikację kodu programowego, co jest znacznie trudniejsze w przypadku tradycyjnych technik. Jednakże warto zauważyć, że maszyny CNC wymagają większych inwestycji początkowych oraz specjalistycznej wiedzy do ich obsługi, co może być barierą dla niektórych firm.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnym narzędziem produkcyjnym. W przemyśle metalowym maszyny te są wykorzystywane do obróbki stali, aluminium oraz innych metali, co pozwala na produkcję elementów konstrukcyjnych, części maszyn oraz narzędzi. Dzięki wysokiej precyzji wykonania możliwe jest tworzenie skomplikowanych detali o dużej dokładności, co jest kluczowe w branży motoryzacyjnej czy lotniczej. W przemyśle meblarskim maszyny CNC służą do cięcia i frezowania drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych kształtów i wzorów mebli. Również w branży elektronicznej maszyny te są wykorzystywane do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W ostatnich latach coraz częściej spotyka się zastosowanie maszyn CNC w przemyśle medycznym; dzięki nim możliwe jest precyzyjne wykonywanie implantów oraz narzędzi chirurgicznych. Dodatkowo maszyny CNC znajdują zastosowanie w reklamie i marketingu, gdzie wykorzystuje się je do produkcji elementów wystawienniczych oraz oznakowań.

Jakie są koszty związane z zakupem maszyn CNC

Kiedy rozważamy zakup maszyny CNC, istotne jest uwzględnienie wszystkich kosztów związanych z tym przedsięwzięciem. Koszt samej maszyny to tylko jeden z wielu wydatków, które należy wziąć pod uwagę. Ceny maszyn CNC mogą się znacznie różnić w zależności od ich specyfikacji technicznych, producenta oraz dodatkowych funkcji. Proste modele przeznaczone do małych warsztatów mogą kosztować od kilku tysięcy złotych, podczas gdy zaawansowane maszyny przemysłowe mogą wymagać inwestycji rzędu setek tysięcy złotych. Oprócz ceny zakupu warto również uwzględnić koszty transportu oraz instalacji maszyny w miejscu pracy. Kolejnym istotnym wydatkiem są koszty eksploatacji; obejmują one zużycie energii elektrycznej, materiały eksploatacyjne takie jak narzędzia skrawające oraz chłodziwa, a także regularne konserwacje i naprawy. Warto także pomyśleć o szkoleniu pracowników; obsługa maszyn CNC wymaga specjalistycznej wiedzy i umiejętności, co wiąże się z dodatkowymi kosztami szkoleń lub zatrudnienia wykwalifikowanego personelu.

Jakie są najlepsze praktyki przy obsłudze maszyn CNC

Aby zapewnić optymalną wydajność i długowieczność maszyn CNC, ważne jest przestrzeganie najlepszych praktyk związanych z ich obsługą i konserwacją. Po pierwsze kluczowe znaczenie ma regularne czyszczenie maszyny; usuwanie opiłków metalowych oraz zanieczyszczeń pozwala uniknąć problemów związanych z działaniem mechanizmów oraz układów elektronicznych. Ważne jest również monitorowanie stanu narzędzi skrawających; ich regularna wymiana lub ostrzenie wpływa na jakość obróbki oraz dokładność wykonania detali. Kolejnym istotnym aspektem jest kalibracja maszyny; regularne sprawdzanie ustawień osi oraz parametrów roboczych pozwala utrzymać wysoką precyzję obróbczych procesów. Niezwykle ważna jest także odpowiednia dokumentacja procesów produkcyjnych; zapisywanie ustawień i parametrów pracy pozwala na szybsze diagnozowanie problemów oraz ułatwia przyszłe operacje na tej samej maszynie. Warto również inwestować w szkolenia dla operatorów; dobrze wykwalifikowany personel potrafi nie tylko obsługiwać maszynę, ale także dostrzegać potencjalne problemy zanim staną się poważnymi awariami.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przemysł 4.0 staje się rzeczywistością i wpływa na rozwój technologii związanych z budową maszyn CNC. Jednym z najważniejszych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z systemami sterowania maszynami CNC; umożliwi to zbieranie danych w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Dzięki IoT możliwe będzie monitorowanie stanu maszyny zdalnie, co pozwoli na szybsze reagowanie na ewentualne awarie i zmniejszenie przestojów produkcyjnych. Inny ważny trend to rozwój technologii sztucznej inteligencji; AI może być wykorzystywana do analizy danych produkcyjnych i przewidywania potrzeb serwisowych czy też optymalizacji parametrów obróbczych na podstawie wcześniejszych doświadczeń. Również automatyzacja procesów staje się coraz bardziej powszechna; robotyzacja linii produkcyjnych pozwala na zwiększenie wydajności i redukcję błędów ludzkich. Zastosowanie technologii druku 3D w połączeniu z maszynami CNC otwiera nowe możliwości dla inżynierów i projektantów; dzięki temu można tworzyć bardziej skomplikowane kształty detali bez konieczności stosowania skomplikowanych form czy narzędzi skrawających.